Produktion und Logistik

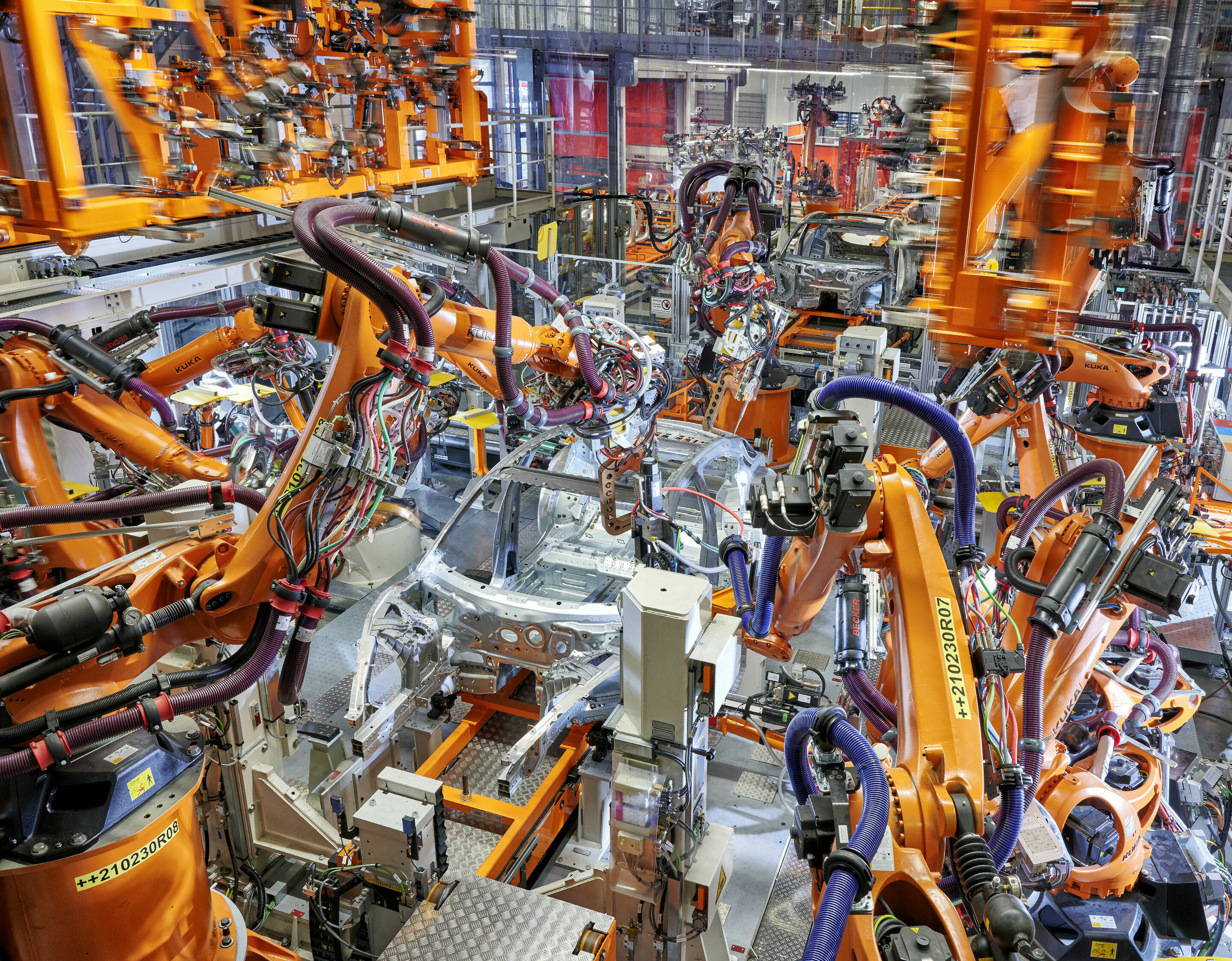

Audi steht für eine nachhaltige, effiziente und flexible Produktion. Dabei setzt Audi auf sein weltweites Produktionsnetzwerk, transformiert seine hochqualifizierte Belegschaft und setzt auf digitale Technologie im Fertigungsprozess. Um Umweltauswirkungen innerhalb der Produktion und Logistik weiter zu reduzieren, verfolgt Audi das zentrale Ziel, 2025 an allen Produktionsstandorten weltweit bilanziell CO2-neutral* zu produzieren.

MediaInfos

Pressemappe

-

Audi treibt digitale, nachhaltige Produktion voran

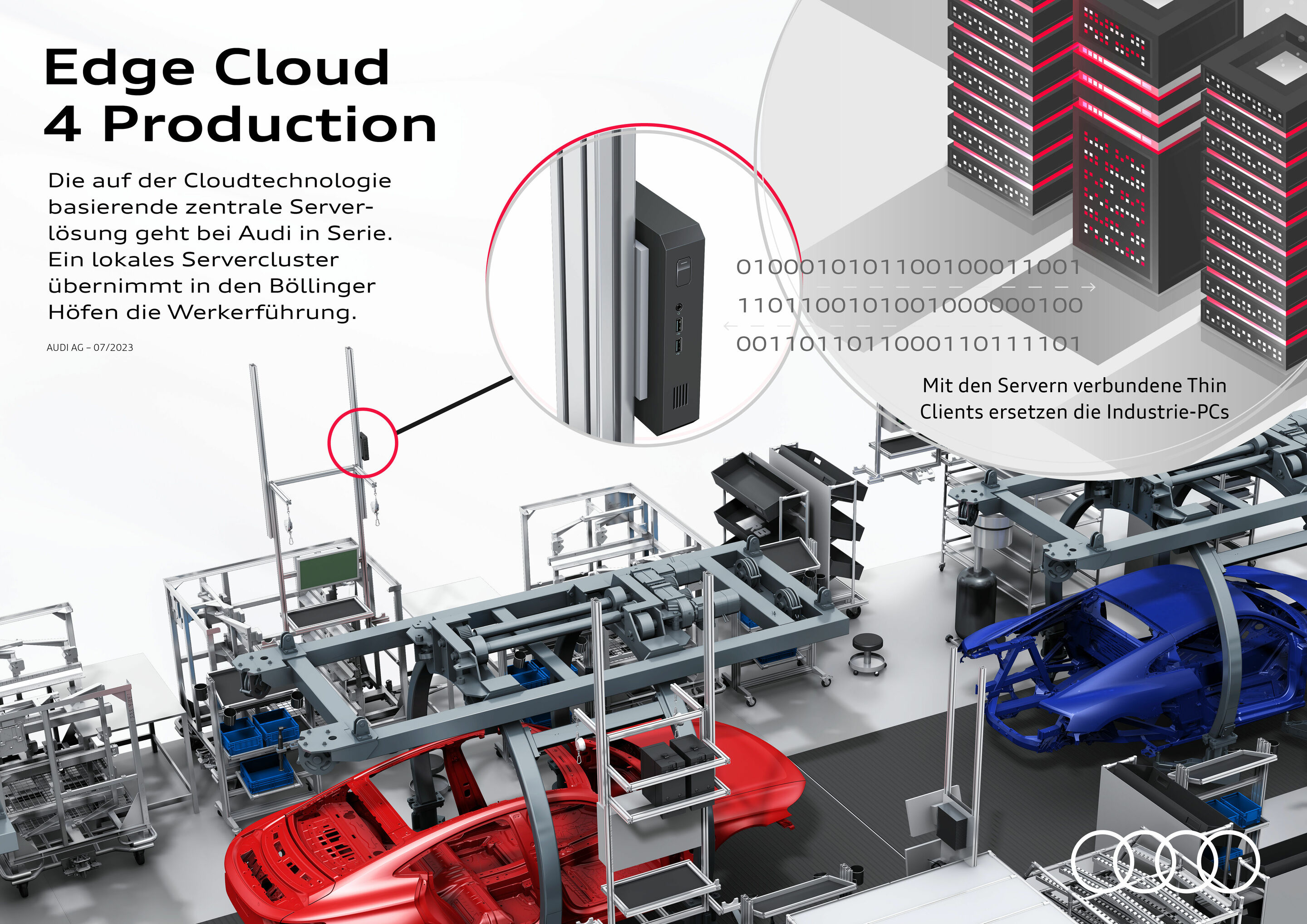

Mit digitalen Innovationen treibt Audi den Wandel zur vollvernetzten, hocheffizienten und nachhaltigen Fertigung voran. Neue Technologien wie virtuelle Planungsprozesse und die Edge Cloud 4 Production ermöglichen einen Paradigmenwechsel in der Fabrikautomation. Audi denkt Produktion ganzheitlich – vom Mitarbeitenden bis zum automatisierten Takt – und schafft so die Grundlage für eine zukunftssichere, flexible und resiliente Wertschöpfung.

Mit digitalen Innovationen treibt Audi den Wandel zur vollvernetzten, hocheffizienten und nachhaltigen Fertigung voran. Neue Technologien wie virtuelle Planungsprozesse und die Edge Cloud 4 Production ermöglichen einen Paradigmenwechsel in der Fabrikautomation. Audi denkt Produktion ganzheitlich – vom Mitarbeitenden bis zum automatisierten Takt – und schafft so die Grundlage für eine zukunftssichere, flexible und resiliente Wertschöpfung.