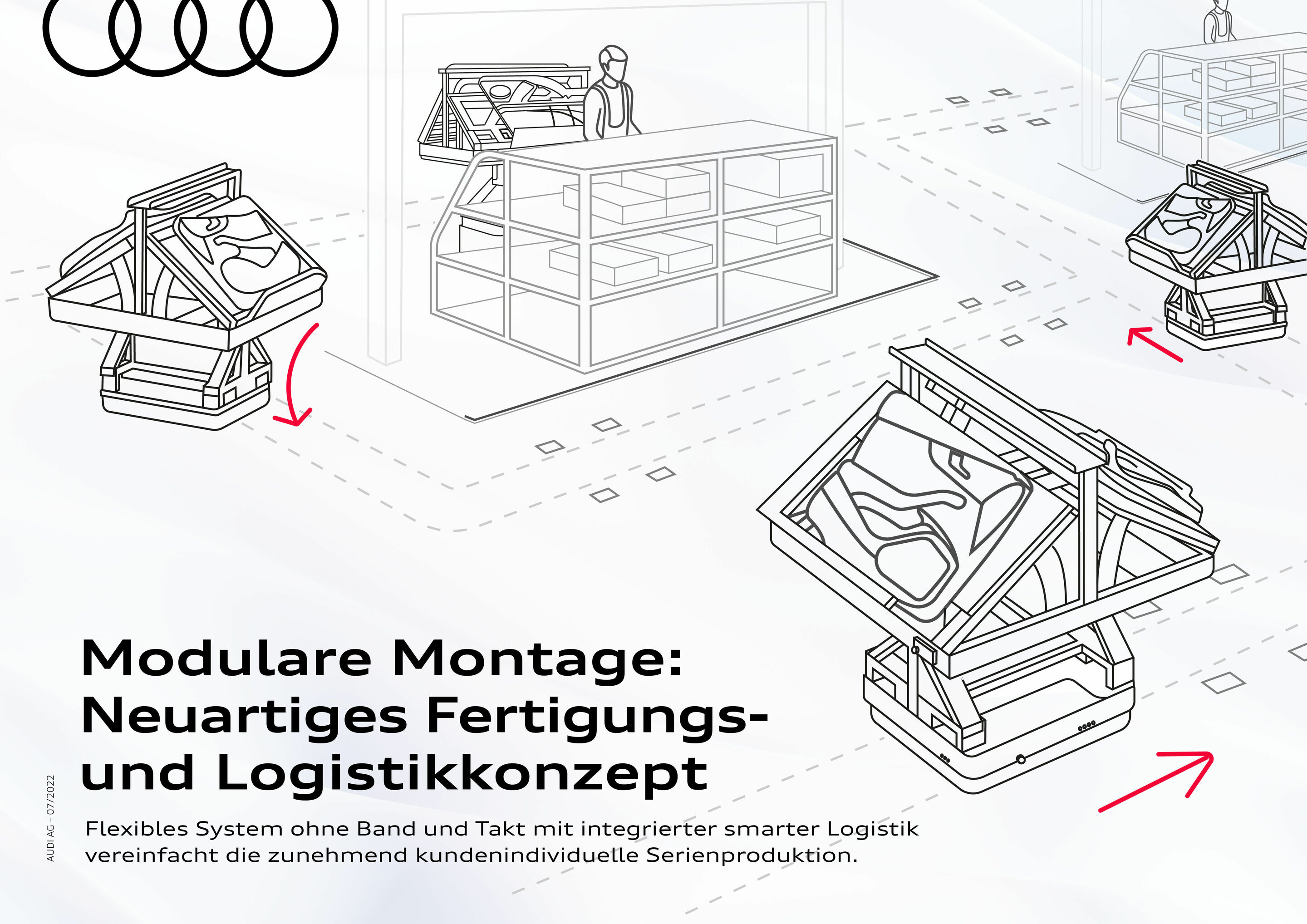

Modulare Montage: Neuartiges Montage- und Logistikkonzept steht vor der Serienreife

- Flexibles System ohne Band und Takt vereinfacht Umgang mit hoher Produktvarianz

- Integrierte Logistik und Qualitätsprüfung steigern die Effizienz um rund 20 Prozent

- Mensch im Mittelpunkt: Arbeitsumfeld eignet sich auch für Mitarbeitende mit Einschränkungen

Das Fließband gibt seit mehr als einem Jahrhundert den Takt in der Automobilproduktion vor. Jetzt stößt es zunehmend an seine Grenzen. Zahlreiche Derivate und Individualisierungsmöglichkeiten machen Fahrzeuge immer unterschiedlicher. Die Prozess- und Bauteilvarianz in den Montagesystemen nimmt zu. In einem starren, sequenziellen Prozess lässt sich diese Komplexität immer schwerer beherrschen. Als weltweit erster Hersteller führt Audi deshalb die Modulare Montage als neue und zusätzliche Organisationsform ein. Mitarbeitende montieren dabei Bauteile taktungebunden an so genannten Fertigungsinseln. Zudem befördern Fahrerlose Transportsysteme (FTS) das benötigte Material nach dem Ware-zu-Person-Prinzip bei hoher Bauteilvarianz zu den Stationen.

Steigende Komplexität in Angebot und Nachfrage verändern die Anforderungen an die Produktion. Diese muss immer flexibler an spezifische Kundenbedarfe, an kurzfristige Marktveränderungen und Nachhaltigkeitsaspekte angepasst werden. Diese Komplexität lässt sich mit der klassischen Fließbandmontage immer schwerer abbilden. Deren Prinzip: eine einheitliche Taktzeit für jedes Produkt an jedem Arbeitsplatz in einer festen Abfolge. Im Gegensatz dazu funktioniert die Modulare Montage ohne Band und einheitlichen Arbeitstakt.

An die Stelle des starren Fließbands rücken dynamische Abläufe mit einer variablen Abfolge der Stationen und variantenabhängigen Bearbeitungszeiten („virtuelles Fließband“). Als Vorbereitung für den späteren Serieneinsatz setzt das Team um Projektleiter Wolfgang Kern aus dem Production Lab von Audi das Konzept in der Vormontage von Türinnenverkleidungen im Werk Ingolstadt um. „Die Modulare Montage ist eine unserer Antworten auf die zukünftigen Anforderungen an die Produktion“, sagt Gerd Walker, Audi Vorstand für Produktion und Logistik. „Wir nutzen hier digitale Technologien gezielt zum Vorteil für die Mitarbeitenden und erhalten gleichzeitig eine flexiblere und effizientere Montage“, ergänzt Walker. „Darüber hinaus ist dieses Projekt ein Paradebeispiel für unsere offene Innovationskultur, in der wir in agilen Teams eine vernetzte Produktion entwickeln.“ Im Pilotprojekt bestätigen die Expert_innen zum einen die Machbarkeit und zum anderen das Potenzial der Modularen Montage und bauen gleichzeitig weiteres Know-how auf. Ein großer Vorteil des flexiblen Systems: Audi kann Mitarbeitende beschäftigen, die in der Linie aufgrund von körperlichen Einschränkungen nicht mehr eingesetzt werden können. „Wir sind in der Lage, die Arbeitsumgebung an deren Verhältnisse anzupassen, was am Fließband heute nur sehr bedingt möglich ist“, sagt Kern. „Wir nutzen eine flexiblere Automatisierung im Produktionsprozess, um die Menschen zu entlasten.“ So profitieren alle Mitarbeitenden von der gleichmäßigen Arbeitsbelastung durch variantenabhängige Bearbeitungszeit anstelle einheitlicher Taktzeiten. Eine ergonomische Anpassung an individuelle Bedürfnisse ist somit möglich.

Steuerungslogik sorgt für Flexibilität

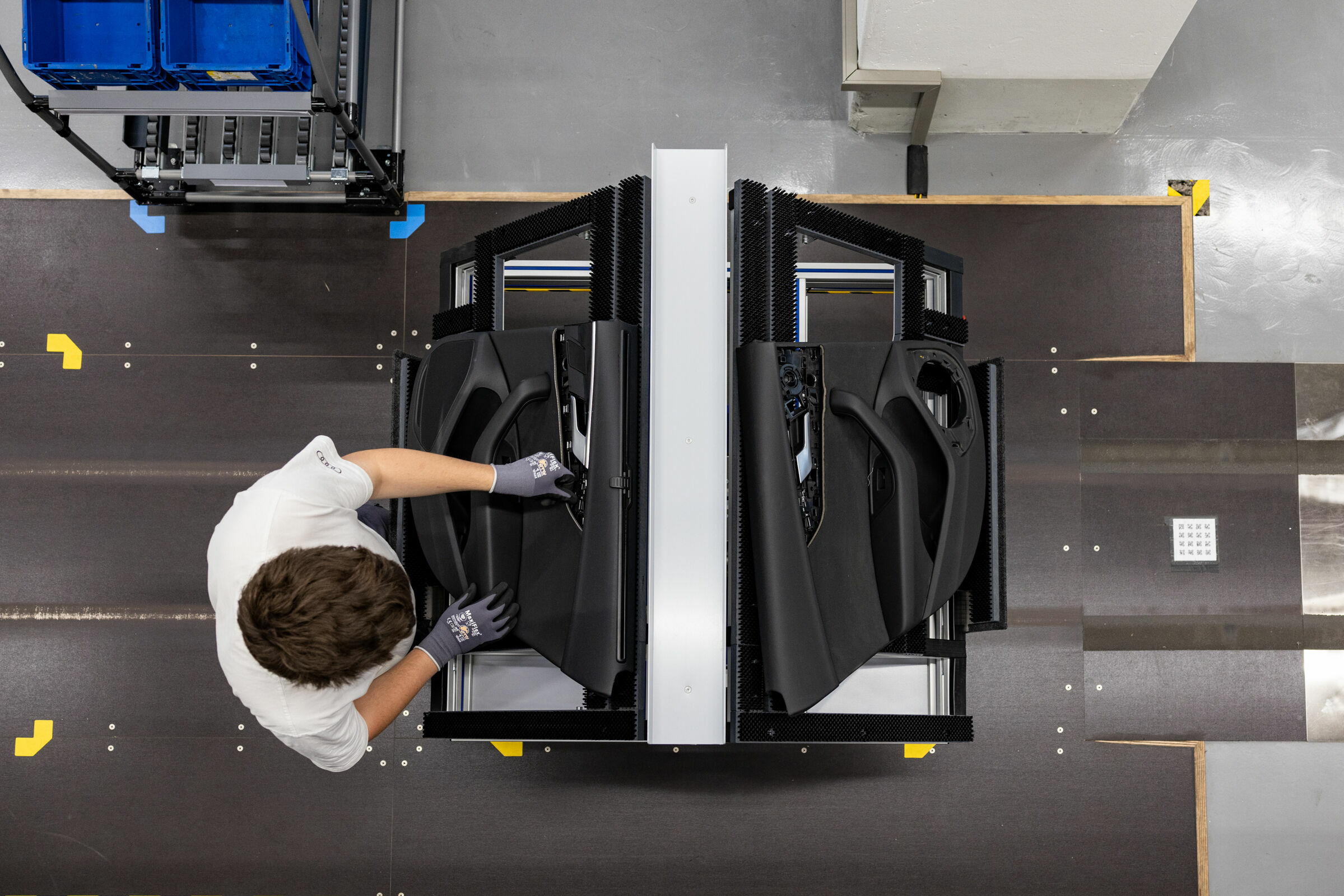

Im Testbetrieb folgen die Aufträge nicht mehr einer einheitlichen Reihenfolge, sondern dem jeweiligen Bedarf. Fahrerlose Transportsysteme (FTS) befördern die Türverkleidungen genau an die Station, an der die Komponente einen Montageumfang benötigt. Zum Beispiel wird in einer Station das Lichtpaket mit Kabeln und Beleuchtungselementen montiert. Aufträge ohne Lichtpaket machen einen Bogen um diese Station. In einer anderen Station verbaut ein Mitarbeiter das komplette Sonnenrollo, das je nach Ausstattung für die hinteren Türen verfügbar ist. Am Band müsste der Umfang aufgrund des vorgegebenen Taktes auf zwei oder drei Mitarbeitende aufgeteilt werden, was nicht effizient ist und zu Qualitätsrisiken führen kann. Häufen sich die Aufträge an einer Station, fahren die FTS das Produkt zur benötigten Station mit der kürzesten Wartezeit. Zusätzlich wird die Belegung der Arbeitsplätze zyklisch überprüft und angepasst. „Die Flexibilität mit der dahinterstehenden Steuerungslogik ist im Vergleich zu heutigen Organisationsformen eine wesentliche Weiterentwicklung“, betont Kern. Die einzelnen Stationen und das modulare Produktionssystem sind anders als beim Fließband nicht auf eine stabile Nachfrage ausgelegt (optimaler Betriebspunkt), sondern können in einer bestimmten Bandbreite effizient betrieben werden (optimaler Betriebsbereich).

Logistik- und Qualitätsprozesse sind effizienter integriert

Bei einer hohen Bauteilvarianz ist das Ware-zu-Person-Prinzip die Lösung. Die FTS bringen beispielsweise die Kabelbäume der Türverkleidungen sortenrein zu den Mitarbeitenden, die das benötigte Teil entnehmen. Die anderen gleichen Teile fahren zurück in die Warteposition, weil bei der nächsten Türverkleidung in der Regel eine andere Bauteilvariante benötigt wird. Die sortenreine Bereitstellung per FTS macht eine vorgelagerte Vereinzelung überflüssig. Die zentimetergenaue Ortung läuft über ein Funknetz. Ein zentraler Rechner lenkt die FTS. Mit einer Kameraprüfung lassen sich außerdem Qualitätsprozesse integrieren. Im Vergleich zum Fließband kann bei Unregelmäßigkeiten leichter und schneller reagiert werden. Folgeaufwände lassen sich so vermeiden. „Wir verbinden die hohe Arbeitsteilung des Fließbands mit einer ganzheitlichen Betrachtung nach Lean-Prinzipien und den neuen Möglichkeiten von cyber-physischen Produktionssystemen“, erklärt Kern.

Produktivitätssteigerung um rund 20 Prozent

Durch den Serienpilot sammeln die Expert_innen wertvolle Erkenntnisse und treffen Ableitungen für den Serieneinsatz. „Indem wir die Fertigungszeit dank der Wertschöpfungsorientierung und Selbststeuerung reduzieren, lässt sich die Produktivität um rund 20 Prozent steigern“, rechnet Kern vor. Im nächsten Schritt wollen Projektleiter Kern und sein Team die Modulare Montage in eine größere Vormontage integrieren. Genau dort, wo hohe Varianz und Dynamik vorhanden sind, um effizienter mit dieser umzugehen, als das heute möglich ist. „Die Entkoppelung der Stationen ermöglicht eine Umplanung mit weniger Aufwand“, sagt Kern. Durch die flexible Hardware mit den Fahrerlosen Transportsystemen sind oft nur Einstellungen an der Software nötig. Die Stationen lassen sich einfacher an Angebot und Nachfrage anpassen als im verketteten Fließband.

Den Link zur Pressemappe zum TechDay Smart Production finden Sie hier.