Standort im Porträt

Zurück zur ÜbersichtDie AUDI HUNGARIA Zrt. entwickelt und produziert im ungarischen Győr Antriebe für die AUDI AG und weitere Gesellschaften des Volkswagen Konzerns. Das Unternehmen produziert mehr als 170.000 Audi Fahrzeuge im Jahr sowie Karosseriebauteile für die Exklusiv- und Sportmodelle des Audi und Volkswagen Konzerns. Darüber hinaus bietet Audi Hungaria verschiedene kompetenzorientierte Dienstleistungen für den gesamten Volkswagen Konzern an.

Seit der Gründung im Jahre 1993 hat sich Audi Hungaria zu einem der größten Exporteure und profitabelsten Unternehmen des Landes entwickelt. Gleichzeitig ist Audi Hungaria einer der größten ausländischen Investoren in Ungarn und mit 11.930 Beschäftigten zum 31. Dezember 2024 auch größter Arbeitgeber in der Region.

Antriebsproduktion

Der Standort fertigt seit 1994 Antriebe für den Audi und den Volkswagen Konzern. Das Unternehmen hat sich seit der Gründung zum größten Antriebswerk der Welt entwickelt. Audi Hungaria hat 2024 insgesamt 1.580.991 Antriebe für 35 Produktionsstandorte des Volkswagen Konzerns in Győr produziert.

- Von den 2024 gefertigten Motoren waren 1.114.473 Drei- und Vierzylinder-Benzin- und -Dieselmotoren.

- Zusätzlich fertigten die Mitarbeitenden 13.332 Fünfzylinder-Ottomotoren sowie 228.719 Sechszylinder-Ottomotoren und 67.724 Sechszylinder-Dieselmotoren sowie 3.728 Zehnzylinder-Motoren. Darüber hinaus sind 151.899 elektrische Achsantriebe in Győr gebaut worden.

In Summe baute Audi Hungaria 2024 sechs verschiedene Otto- und zwei verschiedene Dieselmotorvarianten sowie zwei E-Antriebsfamilien mit einem Leistungsspektrum von 120 kW (122 PS) bis 280 kW (244 PS).

Elektrische Achsantriebe werden seit 2018 in Győr produziert. Deren Anteil am gesamten Produktionsvolumen ist seitdem stark gestiegen. Die E-Motoren werden in den Audi Q8 e-tron, Audi Q6 e-tron, A6 e-tron und Porsche Macan verbaut.

Ebenfalls aus Győr werden künftig die neuen Elektroantriebe für die vollelektrischen Modelle des Konzerns geliefert, die auf der gemeinsam mit Porsche entwickelten „Premium Platform Electric (PPE)“ basieren. Für deren Produktion wurde 2023 ein komplett neuer Fertigungsbereich eingerichtet.

Auch für die Produktion der neuen MEBeco(Modularer E-Antriebs-Baukasten)-Antriebe wird ein neuer Produktionsbereich eingerichtet. Audi Hungaria stellt die neue E-Motoren-Familie dann in größerer Fertigungstiefe her: So wird das Blechpaket für den E-Motor erstmals in Serie von Audi Hungaria hergestellt. Auch die Produktion des Rotors und der Leistungselektronik erfolgt künftig in Győr. Die Antriebe kommen später in elektrischen Kleinwagen des Volkswagen Konzerns zum Einsatz.

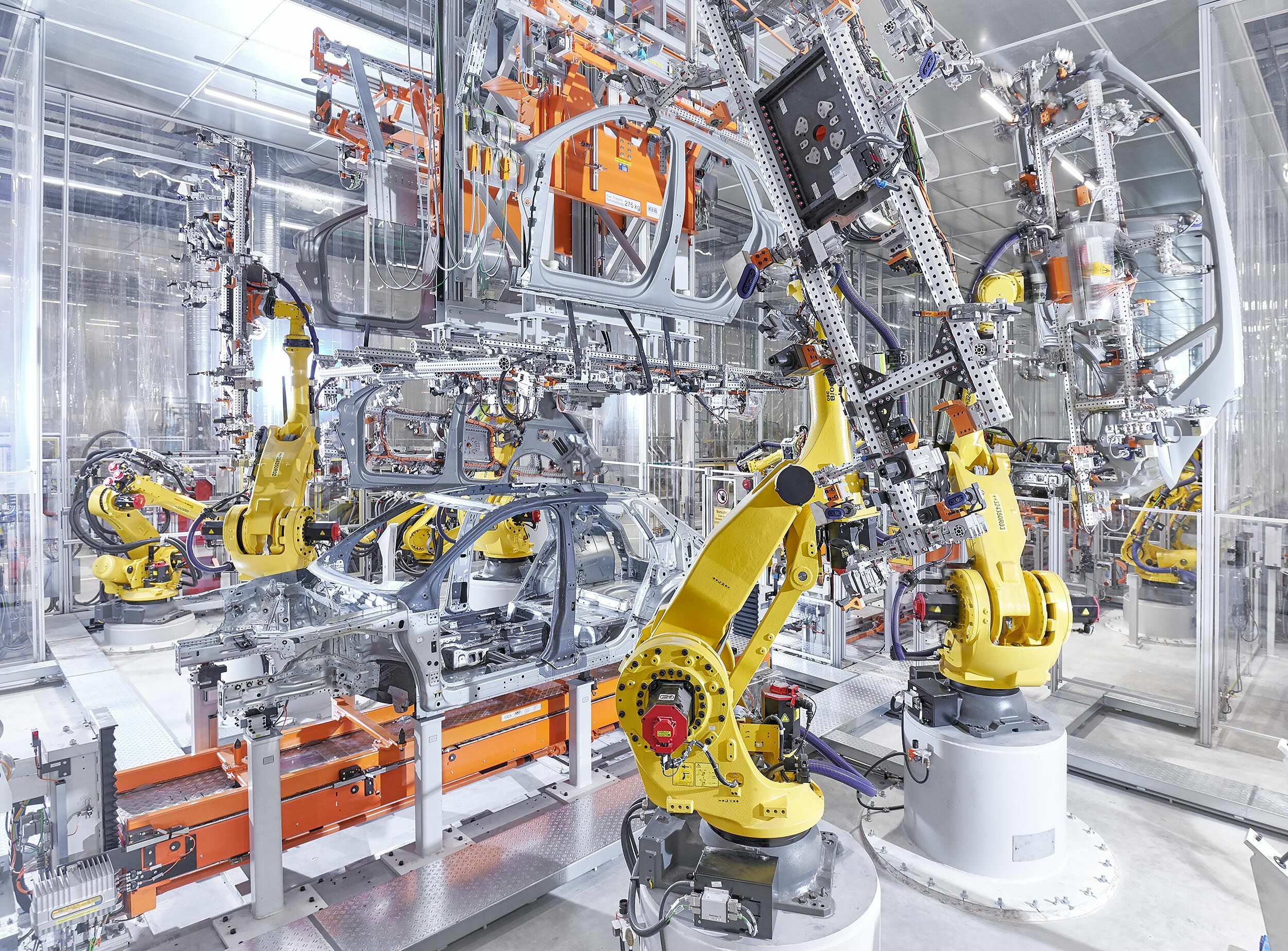

Automobilproduktion

Seit nunmehr 27 Jahren werden in Győr Automobile produziert. Die Automobilproduktion bei Audi Hungaria begann 1998 mit der Serienproduktion des Audi TT Coupé. Aktuell produziert das Unternehmen die Modelle Audi Q3 und Q3 Sportback. In der Automobilproduktion erzielte das Unternehmen 2024 ein Rekordergebnis: Insgesamt fuhren 179.710 Audi Modelle vom Band.

- Die höchste Zahl erreichten die Audi Q3-Modelle mit insgesamt 99.288 Einheiten. Daneben wurden 63.759 Audi Q3 Sportback-Modelle gebaut. Von der TT-Fertigung nahm Audi im Jahr 2023 nach 25 Jahren Fertigung Abschied. Aber deren Erbe lebt in Form von 662.762 ikonischen Fahrzeugen weiter.

Neben den sportlichen Q-Varianten, dem Audi RS Q3 und Audi RS Q3 Sportback, finden sich im Produktportfolio von Audi Hungaria die Modelle Q3 und Q3 Sportback mit Mild-Hybrid-Antriebsstrang (MHEV, Mild Hybrid Electric Vehicles).

In beiden Modellen arbeitet ein 1,5-Liter-TFSI-Motor im Zusammenspiel mit einem 48-Volt-Hauptbordnetz und einem Riemen-Starter-Generator (RSG). Das erste Plug-in-Hybrid-Fahrzeug der Audi Hungaria, ein Audi Q3 Sportback, fuhr Anfang Dezember 2020 vom Band, im Mai 2022 fuhr bei Audi Hungaria das 100.000. Modell mit Hybridantrieb vom Band.

Unter den 2024 produzierten Q3- und Q3-Sportback-Modellen waren 8.308 Plug-in-Hybride und 8.961 Mild-Hybride. Die Fertigung der Plug-in-Hybride hat das Unternehmen in die bestehende Produktion integriert. Dafür wurden rund 1.500 Beschäftigte vorbereitet und geschult. Darüber hinaus kamen zahlreiche ungarische Mitarbeiterinnen und Mitarbeiter in verschiedenen Werken des Volkswagen-Konzerns zum Einsatz, um Erfahrungen zu sammeln.

2024 feierte die Produktion gleich mehrere Jubiläen: 2.222.222 Fahrzeuge fuhren insgesamt vom Band, darunter 950.000 Q3/Q3 Sportback.

Die Serienproduktion des CUPRA Terramar startete im September 2024 und machte Audi Hungaria zum ersten Produktionsstandort im Audi-Konzern, der neben Audi-Modellen auch ein Modell einer Schwestermarke produziert. Der CUPRA Terramar feierte einen erfolgreichen Marktstart und erreichte bis zum Jahresende 2024 ein Produktionsvolumen von 16.663 Einheiten.

Technische Entwicklung

Audi Hungaria eröffnete die Technische Entwicklung 2001. Die mit 673 Fachleuten besetzten Bereiche der Entwicklung Fahrsystem und Entwicklung Gesamtfahrzeug sind mittlerweile die drittgrößte Technische Entwicklungseinheit der AUDI AG und versorgen nahezu den gesamten Volkswagen Konzern mit Entwicklungsleistungen.

In der Fahrsystementwicklung werden komplette Entwicklungsprojekte von diversen konventionellen und elektrischen Antriebsmodulen durchgeführt. Darüber hinaus gehören die Fahrzeugintegration von Antriebsmodulen, die Antriebsstrangapplikation sowie die Fahrwerkssystementwicklung zu dem Entwicklungsportfolio des Bereiches. Von der Konstruktion über die Thermodynamik und die numerische Simulation bis hin zur Erprobung auf dem Prüfstand und im Fahrzeug deckt Audi Hungaria das gesamte Entwicklungsspektrum ab. Hierzu kann die Fahrsystementwicklung unter anderem auf 18 Verbrennungsmotoren- und vier elektrische Achsantriebsprüfstände zurückgreifen. Davon sind zwei Akustikprüfstände sowie vier klimatisierte Prüfstande für eine simulierte Umwelterprobung.

Im Rahmen von Entwicklungstypführerschaften werden internationale Antriebsprojekte verantwortet und die entwicklungsseitige Betreuung der Serienproduktion von diversen Antrieben sichergestellt. In der Zukunft werden sogar ganze Fahrsysteme entwickelt und damit maßgeblich die Dynamik und das Erleben der Fahrzeuge bestimmt.

Die Gesamtfahrzeugentwicklung arbeitet projektbezogen von der Konzept- bis zur Serienbetreuungsphase an Fragestellungen bezüglich Akustik, Thermo-, Energie-, Wassermanagement, Robustheit und Haltbarkeit, Bodenfreigang und Betriebsfestigkeit sowie Produktdatenmanagement und Technische Konformität.

Der Schwerpunkt liegt hierbei in der virtuellen Entwicklung von Gesamtfahrzeugeigenschaften mit Hilfe numerischer Simulationen sowie der E/E-Integration mit Hardware-in-the-Loop(HiL)-Anwendungen.

Darüber hinaus sind Gesamtfahrzeug- und Subsystemtests im Testzentrum sowie Straßentests mit kundenorientierten Anwendungsfällen ein wichtiger Bestandteil des Kompetenzportfolios.

In den kommenden Jahren wird die Technische Entwicklung bei Audi Hungaria aufgrund des Übergangs zur Elektromobilität voraussichtlich weiter in der Entwicklung von Elektrik/Elektronik expandieren und sich auf die Schaffung weiterer Testkapazitäten und die Modernisierung der bestehenden Testinfrastruktur konzentrieren.

Werkzeugbau

Der Werkzeugbau wurde 2005 gegründet. Mit seinen drei Geschäftsfeldern „Presswerkzeugbau“, „Anlagen- und Vorrichtungsbau“ sowie „Exklusivserienfertigung“ beschäftigt der Werkzeugbau mittlerweile rund 600 Mitarbeitende und zählt auf rund 60.000 Quadratmetern Hallenfläche zu den größten seiner Art in Mittel- und Osteuropa. Heute deckt das Portfolio die gesamte Prozesskette der Konstruktion und Fertigung von Karosserieteilen ab – von der Konstruktion und der Machbarkeitsbewertung über die Produktionssimulation, die Methodenplanung und den Bau von Produktionsanlagen bis hin zur Fertigung von Bauteilen.

Kern des Fertigungsprozesses ist ein flexibles Produktionskonzept, das die wirtschaftliche Herstellung hochwertiger Karosseriekomponenten in Kleinserie ermöglicht – für Einzelanfertigungen und auch für einbaufertige Baugruppen wie Kotflügel, Türen, Motorhauben und Heckklappen.

Die exklusive Serienproduktion in Győr stellt die Aluminium-Karosserieteile für den Audi e-tron GT und alle RS-Modelle her.

Darüber hinaus liefert der Standort für den Lamborghini Urus SUV, den Revuelto und das neueste Modell Lamborghini Temerario hochwertige und emotionale Komponenten.

Die Marke Bentley ist ebenfalls Kunde, da Győr Karosserieteile für den Bentley Bentayga herstellt.

Gemeinsames Kompetenzzentrum (SCC) von AUDI HUNGARIA Zrt. und AUDI HUNGARIA AHEAD Kft – Gründung der Tochtergesellschaft AUDI HUNGARIA AHEAD Kft.

Zusätzlich zu der 30-jährigen Erfahrung im Antriebs- und Fahrzeugbau legt Audi Hungaria einen zunehmenden Schwerpunkt auf die Entwicklung von Dienstleistungen, die auf Kompetenzen der Mitarbeitenden basieren und dem gesamten Volkswagen Konzern angeboten werden. Dies sind in erster Linie Dienstleistungen, die in die Wertschöpfungskette der Kunden einfließen.

Mit ihrer Hilfe können Prozesse und Tätigkeiten einheitlicher und effizienter gestaltet werden, sodass innerhalb des Konzerns mehr Synergien realisiert werden. All diese Dienstleistungen bilden das sogenannte Shared Competence Portfolio, das sich organisatorisch aus der virtuellen Sparte des Shared Competence Center der AUDI HUNGARIA Zrt. und der AUDI HUNGARIA AHEAD Kft. mit rund 1.300 Mitarbeiterinnen und Mitarbeitern zusammensetzt.

Die SCC Virtuelle Sparte der AUDI HUNGARIA Zrt. besteht aus den Bereichen Technische Entwicklung (Antriebsentwicklung und Gesamtfahrzeugentwicklung), Finanzen (Controlling, Steuern/Zoll/Staatliche Beihilfen), Produktionsnahe Dienstleistungen und weitere Dienstleistungen (Recht).

Die AUDI HUNGARIA AHEAD Kft. wurde 2023 als 100-prozentige Tochtergesellschaft der AUDI HUNGARIA Zrt. gegründet und nahm ihre Tätigkeit mit rund 400 Mitarbeitenden auf. Ende 2024 waren dort rund 500 Mitarbeiterinnen und Mitarbeiter beschäftigt. Das Portfolio umfasst einen Teil der Dienstleistungen, die nicht eng mit der Produktion in Győr verbunden sind, wie die gesamte Beschaffung und bestimmte Teile von IT und Finanz.

Flexible und effiziente Logistik

- Das Unternehmen setzt auf smarte Lösungen – nicht nur in der Produktion, sondern auch im Bereich Logistik. Für den reibungslosen Betrieb der Produktion baute Audi Hungaria eine moderne Logistikinfrastruktur auf. Die logistischen Prozesse werden dabei auch durch integrierte smarte Lösungen, wie etwa moderne fahrerlose Transportsysteme und -fahrzeuge, sowie digitale Hilfsmittel unterstützt. Fahrerlose Transportfahrzeuge (FTF) transportieren die Bauteile selbstständig zu Arbeitsstationen – etwa in der fließbandlosen Elektroantriebfertigung der Audi Hungaria. Sie orientieren sich mit Laserscannern in der Halle und suchen den optimalen Weg. Dieser hochflexible Ablauf ist möglich durch Algorithmen und maschinelles Lernen, gesteuert von einem smarten IT-System im Leitstand.

- Das Supply-Chain-Team bewältigt täglich herausfordernde Liefersituationen auf einheitliche und flexible Weise. Mit einem ganzheitlichen Krisen- und Engpassmanagement über alle Standorte hinweg stellt das Team eine reibungslose Versorgung unter schwierigsten Bedingungen sicher.

- Nachhaltigkeit ist ein zentraler Aspekt der Unternehmens- und Lieferkettenstrategie von Audi Hungaria.

- Im Rahmen des Umweltprogramms „Mission:Zero“ sucht die Lieferkette kontinuierlich nach Möglichkeiten, ihren ökologischen Fußabdruck zu reduzieren. Ein Beispiel ist die Zusammenarbeit zwischen Audi Hungaria Zrt. und der AUDI AG, die im Frühjahr 2024 eine kombinierte Transportlösung auf den Weg gebracht haben, die drei Audi-Werke zwischen Deutschland und Ungarn miteinander verbindet. Als Teil der Materialversorgungskette zwischen Ingolstadt, Neckarsulm und Győr kann durch die grüne Zugverbindung von Regensburg in Deutschland nach Lébény in Ungarn in Kombination mit den vor- und nachgelagerten Lkw-Transporten mit biogenen Kraftstoffen der Ausstoß von bis zu 11.500 Tonnen Kohlendioxid pro Jahr vermeidet werden. Audi Hungaria war für rund 5.000 Tonnen der Einsparungen verantwortlich.

- Einer der größten Solarparks Europas trägt ebenfalls zur Klimaneutralität des Standorts bei. Auf den Dächern der beiden Logistikzentren sind Photovoltaikmodule mit einer Gesamtfläche von 160.000 Quadratmetern verbaut.

Unternehmensqualität

Das Qualitätsmanagementsystem der Audi Hungaria basiert auf der DIN EN ISO 9001:2015, die Wirksamkeit wurde vom TÜV mit sehr gutem Ergebnis bestätigt. Die Unternehmensqualität wirkt „embedded“ in allen Unternehmensbereichen: von der Entwicklung und Planung über die Fertigung bis zum Serviceprozess. Dabei wird das hohe Qualitätsniveau der am Standort Győr gefertigten Antriebe mit Hilfe modernster Prüftechnik weiterentwickelt.

Eine konsequente Prüfprozessplanung bildet die Grundlage für die Konformität der Fahrzeuge im Vervielfältigungsprozess. Die Wirksamkeit des Qualitätsmanagements zeigt sich in der hohen Kundenzufriedenheit, die etwa bei der Kundenzufriedenheitsstudie J.D. Power 2023 in den USA bestätigt wurde.