Mission:Zero

Weiterdenken: von der Dekarbonisierung zur Zirkularität der Produktion

Audi hat sich das Ziel gesetzt, spätestens 2050 bilanziell CO₂-neutral1 zu sein. Um dieses Ziel zu erreichen, haben die vier Ringe verschiedene Maßnahmen entlang der gesamten Wertschöpfungskette implementiert. Seit 2025 arbeiten die Audi Produktionsstandorte weltweit bilanziell CO2-neutral. Die ganzheitliche Strategie hin zu einem zukunftsfähigen und nachhaltigen Produktionsnetzwerk beschreibt Audi mit dem Begriff „360factory“. Ein wichtiger Baustein dieser Strategie ist das Umweltprogramm „Mission:Zero“, in dem sämtliche Ansätze zur Reduzierung des ökologischen Fußabdrucks in Produktion und Logistik gebündelt werden. Das Programm geht dabei über die Dekarbonisierung hinaus und adressiert auch die Handlungsfelder nachhaltige Wassernutzung, Ressourceneffizienz sowie den Schutz und Erhalt biologischer Vielfalt. Die Vision des Unternehmens ist eine zirkuläre Produktion, in der Ressourcen wie Kunststoffe, Wasser und andere Rohstoffe in geschlossenen Kreisläufen genutzt werden.

Seit Anfang 2025 fertigen die Audi Produktionsstandorte weltweit bilanziell CO2-neutral. Den Anfang machte bereits 2018 der damalige Audi Produktionsstandort in Brüssel, Audi Hungaria und die Sportwagenfertigung in den Böllinger Höfen folgten im Jahr 2020. Anfang 2024 erreichte das Audi Stammwerk in Ingolstadt diesen wichtigen Meilenstein, zuletzt erfolgten auch in Neckarsulm und San José Chiapa (Mexiko) die letzten nötigen Schritte zur bilanziell CO2-neutralen Produktion an allen weltweiten Audi Standorten. Im wichtigen Markt China hat Audi zusammen mit dem chinesischen Partner FAW Ende 2024 die Produktion von vollelektrischen Modellen in einem neu errichteten Werk in Changchun aufgenommen. Das Werk wird der erste Produktionsstandort für Audi-Modelle in China, an dem bilanziell CO2-neutral produziert werden soll. Das Audi Umweltprogramm Mission Zero setzt auch dort die Leitplanken für eine ganzheitlich nachhaltige Produktion.

Mit einem 360-Grad-Ansatz in die Produktion der Zukunft

Die bilanziell CO2-neutrale Produktion und alle weiteren Ziele des Umweltprogramms „Mission:Zero“ zahlen auf die übergeordnete Strategie „360factory“ ein, welche Audi den Weg zur Produktion der Zukunft weist. Deren Ziel ist es, bestehende Werke zu modernisieren, zu digitalisieren und zu transformieren. So erreicht Audi eine noch höhere Flexibilität und Effizienz in der Fertigung, ohne für Neubauten weitere Flächen zu versiegeln.

Der 360-Grad-Ansatz vereint die unterschiedlichen Perspektiven auf die Produktion – von den Bedürfnissen der Kundschaft über die Anforderungen der Gesellschaft bis hin zu den Interessen von Mitarbeitenden und Stakeholdern.

Vier Zieldimensionen machen diese Strategie messbar: Wirtschaftlichkeit, Nachhaltigkeit, Attraktivität und Flexibilität. Jede Maßnahme, die Audi umsetzt, zahlt auf mindestens eines dieser Ziele ein.

Eine besondere Herausforderung ist die Integration erneuerbarer Energien in die gewachsenen Infrastrukturen an den Standorten. So soll etwa der Einsatz von Photovoltaikanlagen intensiviert und der Anteil der eigenen regenerativen Wärmeversorgung ausgebaut werden. Bei der Nutzung von Wasser verfolgt Audi einen Hotspot-basierten Ansatz und setzt gerade dort an, wo die Verfügbarkeit kritisch oder der Bedarf besonders hoch ist. Deshalb hat beispielsweise am Standort San José Chiapa in Mexiko das Thema Wasser Priorität, weil Wasser dort ohnehin ein rares Gut ist.

Das „Mission:Zero“-Team besteht aus Profis aller Standorte, die unternehmensweit im engen Austausch stehen. Gemeinsam analysieren sie, wo besonderer Handlungsbedarf besteht, welcher der Standorte in einzelnen Bereichen jeweils Benchmark ist und welche Lösungen auf andere Standorte übertragen werden können. Pilotprojekte ermöglichen dabei, die Wirksamkeit und Umsetzbarkeit zu überprüfen und gewonnene Erkenntnisse zu übertragen.

Klimaschonende Transportlogistik und nachhaltige Verpackungskonzepte

Einen entscheidenden Teil zur Nachhaltigkeit trägt die Logistik von Audi bei. So reduziert das Unternehmen Emissionen auch außerhalb der Werktore konsequent. Bereits seit 2010 nutzt Audi als erstes Unternehmen „grüne Züge“ mit Ökostrom. Über das Transport- und Logistikunternehmen DB Cargo wickelt der Premium-Automobilhersteller die Schienenlogistik bilanziell CO2-neutral ab, in Deutschland sogar komplett CO2-frei. In der Inbound-Logistik verfolgen die Vier Ringe das Ziel, den Bahnanteil kontinuierlich noch weiter zu erhöhen. Durch den Einsatz neuer Be- und Entladekonzepte im Bahntransport stärkt Audi bewusst die Schiene und nutzt zugleich die Flexibilität alternativer Lkw-Technologien im Vor- und Nachlauf. Seit April 2024 setzt Audi für die Standorte Ingolstadt, Neckarsulm und Győr den ersten KV-Ganzzug um, der unabhängig von heute notwendiger Bahninfrastruktur wie Terminals und Bahnhöfen betrieben werden kann. KV steht für „kombinierter Verkehr“: Dabei findet der größte Teil des Transports auf der Schiene statt, vorher und nachher kommen Biogas-Lkw zum Einsatz, die bis zu 80 Prozent weniger CO2-Emissionen verursachen.

Der größte Hebel zur Dekarbonisierung der Fertigfahrzeuglogistik liegt in den Überseetransporten: Hier arbeitet Audi eng mit der Konzernlogistik von Volkswagen zusammen und setzt dort vermehrt auf alternative Antriebe, wie zum Beispiel Schiffe mit umweltschonendem LNG-Gasantrieb (Liquefied Natural Gas).

Die Logistik optimiert zudem an allen Standorten strategisch und nachhaltig Verpackungen unter Aspekten der Ressourceneffizienz. Verpackungen werden grundsätzlich überall dort vermieden, wo es möglich ist. Sofern Verpackungsmaterial genutzt werden muss, setzt Audi auf kreislauffähige und nachwachsende Rohstoffe. Ab 2030 sollen bei Neufahrzeugprojekten mehr als 90 Prozent kreislauffähige Materialien für Verpackungen zum Einsatz kommen. Dafür achtet Audi bereits in der frühen Planungsphase neuer Fahrzeugprojekte auf nachhaltige und ressourcenschonende Verpackungskonzepte. Für deren ganzheitliche Optimierung werden Anforderungen in die Lastenhefte für Lieferanten eingearbeitet. So konnten die Vier Ringe seit 2020 mehr als 650 Tonnen Plastik pro Jahr einsparen, darunter mehr als 120 Tonnen Styropor- und Schaumstoffverpackungen.

Vierstufiges Konzept zur bilanziellen CO2-Neutralität in Ingolstadt

Seit Beginn des Jahres 2024 werden die vollelektrische Audi Q6 e-tron Baureihe wie auch alle weiteren Fahrzeuge im Stammwerk Ingolstadt bilanziell CO2-neutral gefertigt. Dahinter verbirgt sich ein vierstufiges Konzept, anhand dessen alle Audi Standorte Schritt für Schritt die bilanzielle CO2 -Neutralität angestrebt und schließlich erreicht haben. In der ersten Stufe vermeidet Audi bereits große Mengen an CO2-Emissionen, indem es die Energieeffizienz steigert. Durch diese Maßnahme hat der Standort Ingolstadt im Jahr 2023 etwa 35.000 Megawattstunden Energie eingespart und CO2-Emissionen in Höhe von mehr als 4.500 Tonnen vermieden. Stufe zwei bildet die Eigenerzeugung: Audi produziert regenerativen Strom selbst und hat dazu im Werk Ingolstadt bisher 23.000 Quadratmeter Photovoltaik installiert. Den Anteil an selbsterzeugter Energie will Audi in den kommenden Jahren an allen Produktionsstandorten weiter ausbauen.

In der dritten Stufe richtet Audi auch seinen Energieeinkauf auf erneuerbare Energien aus. In Ingolstadt beziehen die Vier Ringe für den Bau ihrer Fahrzeuge bereits seit Anfang 2012 ausschließlich Grünstrom. Damit war die Marke einer der Vorreiter in der Branche. Um die Wärmeversorgung bilanziell CO₂-neutral abzudecken, bezieht Audi Biomethan. Zudem versorgen eine benachbarte Raffinerie sowie die städtische Müllverwertungsanlage das Stammwerk mit bilanziell CO₂-neutraler Abwärme. So deckt der Standort nahezu seinen gesamten Energiebedarf durch erneuerbare Quellen ab.

Emissionen, die sich bislang nicht vermeiden lassen – maximal 20 Prozent der ursprünglichen CO2-Emissionen –, gleicht Audi in der vierten Stufe über den Kauf von Kompensationszertifikaten nach höchsten Qualitätsstandards wie dem „Gold Standard“ aus. In Ingolstadt gehören dazu beispielsweise werkinterne Logistikverkehre.

Standort Győr ist größter Nutzer industrieller Geothermie in Ungarn

Ein großer Schritt für Audi Hungaria in Richtung CO2-Neutralität war die Umstellung auf Grünstrom, die unter anderem mit Inbetriebnahme einer der derzeit größten Photovoltaik-Dachanlagen Europas auf rund 160.000 Quadratmetern erfolgte. Die Anlage verfügt über eine Spitzenleistung von zwölf Megawatt. Hinzu kommt die Wärmeversorgung durch Erdwärme: Das Unternehmen deckt seit 2015 seinen Wärmeenergieverbrauch zu mehr als 70 Prozent durch erneuerbare, geothermische Energie.

Damit ist Audi Hungaria der größte Nutzer industrieller Geothermie in Ungarn. Das System liefert dem Standort Győr jährlich mindestens 82.000 Megawattstunden Wärmeenergie.

Den verbleibenden Wärmebedarf deckt Audi Hungaria mit Biomethan-Zertifikaten ab. Derzeit nicht vermeidbare CO2-Emissionen, etwa aus den Motorenprüfständen, werden durch international anerkannte und zertifizierte Klimaschutzprojekte kompensiert. Dieser Stellhebel steht für rund fünf Prozent der CO2-Emissionen. Darüber hinaus setzt das Unternehmen in seinen Logistikprozessen klimaneutrale „grüne Züge“ ein und hat 2020 – wie inzwischen alle anderen Standorte – den „Aluminium Closed Loop“, einen geschlossenen Kreislauf für die Wiederverwertung von sekundärem Aluminium, implementiert.

Maßnahmen für bewussten und sparsamen Umgang mit Wasser

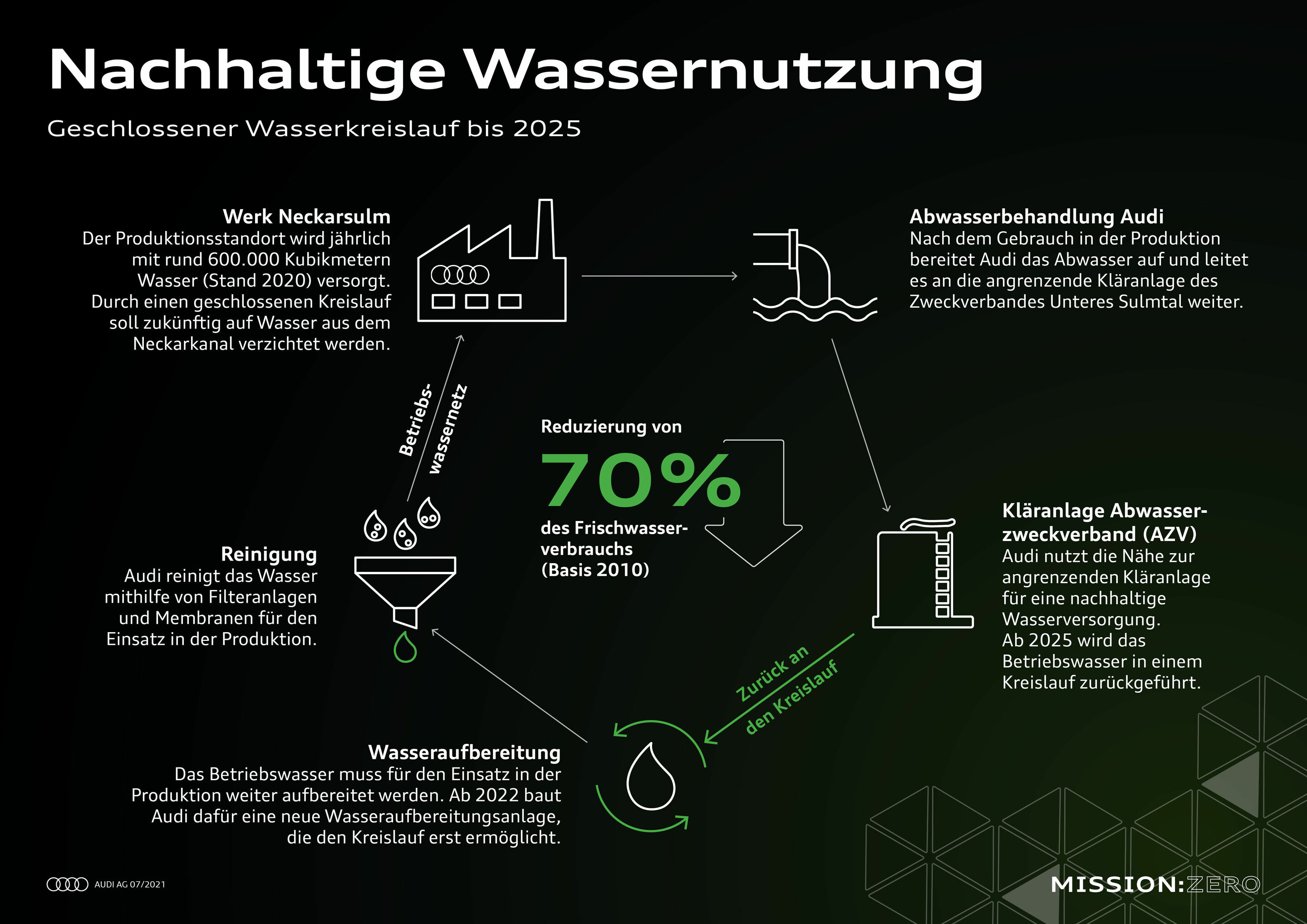

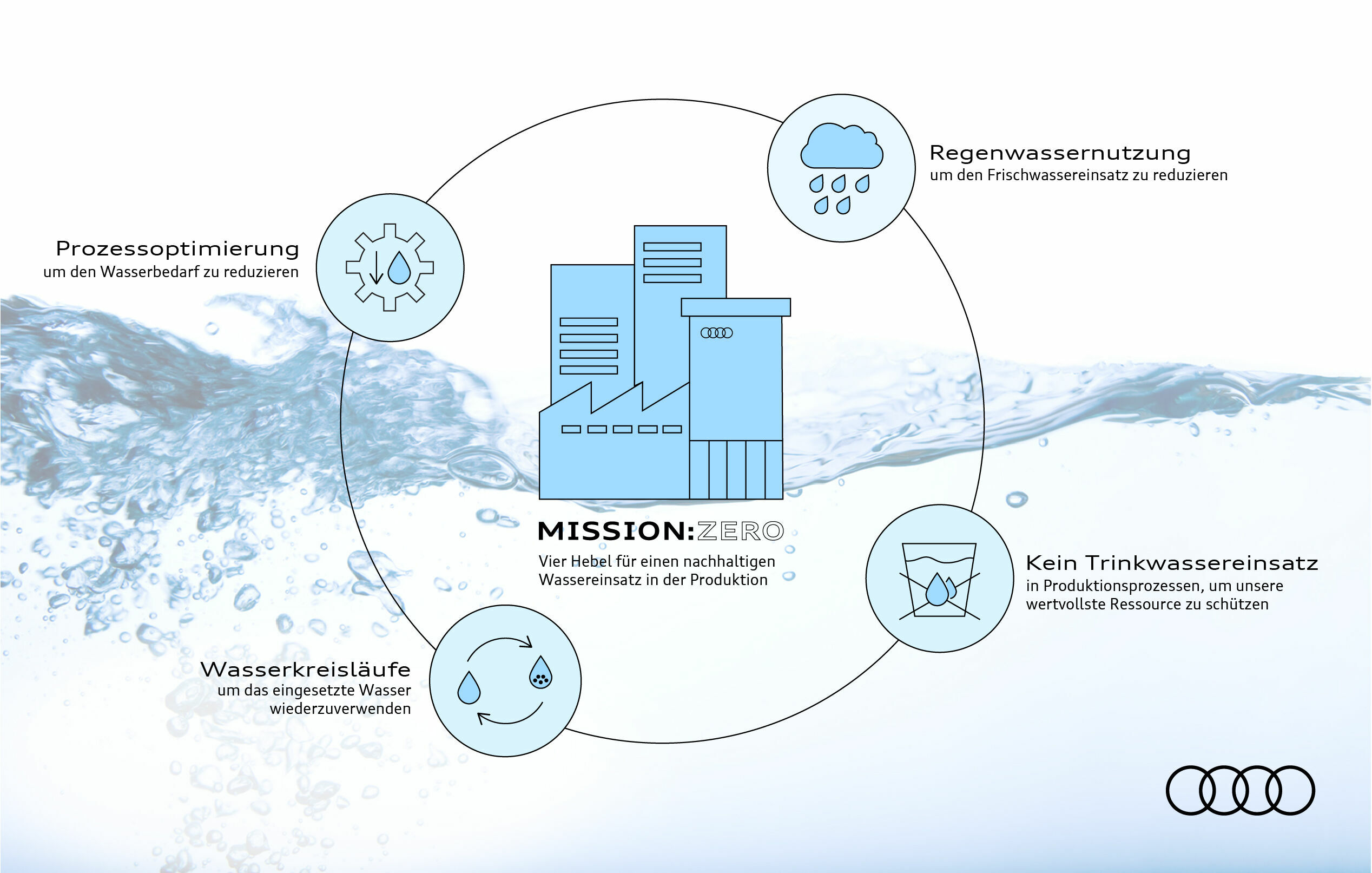

Um Wasser bewusst und sparsam zu verwenden, setzt Audi auf effiziente Prozesse, geschlossene Wasserkreisläufe, die verstärkte Nutzung von Regenwasser und die Reduzierung von Schadstofffrachten. Seit 2023 ist Audi als erster Premium-Automobilhersteller Mitglied der Alliance for Water Stewardship (AWS). Gerd Walker, Vorstand Produktion und Logistik der AUDI AG, sagt: „Wir wollen unseren Frischwasserverbrauch massiv reduzieren und bis 2035 den ökologisch gewichteten Wasserverbrauch halbieren. Dafür nutzen wir bereits heute nach Möglichkeit recyceltes Wasser, das im Kreislauf mehrfach verwendet und wiederaufbereitet wurde. Unsere Vision sind geschlossene Wasserkreisläufe an all unseren Produktionsstandorten.“

Am Standort Neckarsulm entsteht aktuell ein neues Wasserwerk. Mit Inbetriebnahme im Verlauf des Jahres 2025 soll das Betriebswasser für das gesamte Werk in einem Kreislauf geführt und somit mehr als 70 Prozent an Frischwasser eingespart werden. Dabei setzt Audi auf einen geschlossenen Wasserkreislauf mit der am Werk angrenzenden Kläranlage des Abwasserzweckverbands Unteres Sulmtal. Das von der Kläranlage gereinigte Wasser bereitet Audi mit Hilfe von Filteranlagen und Membranen für die Produktion weiter auf. Anschließend fließt das benutzte Betriebswasser in die Kläranlage zurück.

Im Werk in Ingolstadt ist seit 2019 ein Betriebswasser-Versorgungszentrum im Einsatz. In Verbindung mit der bisherigen Aufbereitungsanlage kann dadurch rund die Hälfte des entstehenden Abwassers in einen Kreislauf zurückgeführt und zur Wiederverwendung aufbereitet werden.

Vorreiter Audi México erreicht Zertifizierung nach AWS-Standard

Gerade in von Trockenheit bedrohten Ländern wie Mexiko hat der ressourcenschonende Umgang mit Wasser einen besonders hohen Stellenwert. Audi México geht deshalb mit gutem Beispiel voran: Seit Ende 2023 ist das Automobilwerk weltweit das erste, dessen nachhaltiges Wassermanagement nach den Standards der Alliance for Water Stewardship (AWS) zertifiziert ist. Der AWS-Standard ist international anwendbar und hilft Unternehmen, ihre Verantwortung auch über die eigenen Werktore hinaus zu verstehen und Wasser möglichst effizient und unter Berücksichtigung aller relevanten Interessengruppen zu nutzen.

Audi México produziert bereits seit 2018 als weltweit erster Premiumhersteller Automobile vollständig abwasserfrei. Eine wichtige langfristige Maßnahme zum Schutz der knappen natürlichen Ressourcen war im Jahr 2014 die Errichtung eines Regenwasserreservoirs mit einer Rückhaltekapazität von 234.000 Kubikmetern auf dem Werkgelände in San José Chiapa. Es füllt sich während der rund sechsmonatigen Regenzeit von Mai bis Oktober. Das gesammelte und aufbereitete Regenwasser kommt im Werk zum Einsatz.

Das in den Produktionsprozessen genutzte Wasser durchläuft je nach Verunreinigung im Werk ein mehrstufiges Aufbereitungsverfahren. Zum Beispiel wird das in der Lackiererei anfallende Abwasser zunächst vollständig in einer chemisch-physikalischen Anlage vorbehandelt. Anschließend wird dieser vorbehandelte Teilstrom zusammen mit dem restlichen Abwasser des Standorts weiter aufbereitet.

2015 ging in Mexiko eine biologische Kläranlage mit einer täglichen Kapazität von 1.800 Kubikmetern in Betrieb. Hier werden organische Bestandteile in einem aeroben Prozess durch Bakterien abgebaut. Auch das vorbehandelte Wasser aus dem Lackierprozess durchläuft diese Anlage. Zusätzlich zur biologischen Wasseraufbereitung wurde 2018 eine Umkehrosmose-Anlage mit einer jährlichen Kapazität von 320.000 Kubikmetern errichtet, aus der in nur gut zwei Jahren 130.000 Kubikmeter, das entspricht 130 Millionen Liter Wasser, in die Produktion zurückgeführt wurden.

Technologiepark als Musterbeispiel für Ressourceneffizienz

Der Technologiepark incampus im Süden Ingolstadts ist ein Musterbeispiel für vorbildliche Ressourceneffizienz. Hier hat die incampus GmbH, ein Joint Venture von Audi und der Stadt Ingolstadt, ein 75 Hektar großes ehemaliges Raffineriegelände umweltgerecht saniert und Schädigungen aus der vorherigen Nutzung mittels hochmoderner Verfahren beseitigt.

15 Hektar der Gesamtfläche sind für Natur und Landschaft ausgewiesen. Es entsteht ein naturnaher Auwald mit Magerrasen und Weidenbäumen als Ausgleichsfläche. Die Außenstelle des Stammwerks beherbergt unter anderem das neue Fahrzeugsicherheitszentrum und ein Rechenzentrum von Audi sowie den größten Tech Hub von CARIAD, dem Softwareunternehmen im Volkswagen Konzern.

Durch ein innovatives Energieversorgungskonzept soll der incampus in Zukunft genauso viel erneuerbare Energie erzeugen, wie er verbraucht. Um die Vision des Nullenergie-Campus zu verwirklichen, sind unter anderem Abwärmenutzung, Energiespeicherung sowie intelligente Reglungssysteme vorgesehen. Das modular aufgebaute Energiekonzept basiert auf drei Grundbausteinen: einem wasserbasierten Rohrleitungssystem, reversiblen Wärmepumpen und einem Cross Energy Concept.

Nachhaltigkeit durch zirkuläre Produktion

Im Hinblick auf die Ressourceneffizienz strebt Audi eine zirkuläre Produktion an, in der eingesetzte Ressourcen wie Kunststoffe, Wasser und andere Rohstoffe in geschlossenen Kreisläufen geführt werden.

Beträchtliche Mengen an Rohstoffen und CO2-Emissionen spart Audi etwa durch den „Aluminium Closed Loop“. Das 2017 in Neckarsulm gestartete Projekt ist inzwischen an allen weltweiten Standorten etabliert. Hierbei werden bei der Produktion entstandene Aluminiumabfälle sortenrein getrennt gesammelt und zurück zu einem Zuliefererunternehmen gebracht. Dieses stellt daraus wiederum neue Aluminium-Coils in Originalqualität her und liefert sie an Audi zurück.

Mit dem Kooperationsprojekt „MaterialLoop“ wollen die Vier Ringe perspektivisch Materialkreisläufe innerhalb der Automobilwirtschaft schließen. Gemeinsam mit 15 Partnerunternehmen aus Forschung, Recyclingbranche und Zulieferindustrie prüft Audi den Wiedereinsatz sogenannter Post-Consumer-Materialien aus Kundenfahrzeugen, die am Ende ihres Lebenszyklus stehen, für die Produktion von Neufahrzeugen. So lässt sich zum Beispiel recycelter Stahl für die Neuwagenproduktion nutzen.

Biodiversität als zentrales Handlungsfeld

Neben Dekarbonisierung, Wassernutzung und Ressourceneffizienz ist die Biodiversität eines der vier zentralen Handlungsfelder der „Mission:Zero“. Audi ist sich der Verantwortung der Automobilindustrie für den Erhalt der Biodiversität bewusst und unterstützt deshalb die Biodiversitätsziele der Vereinten Nationen, welche die Jahre 2021 bis 2030 zur Dekade für die Wiederherstellung von Ökosystemen erklärt haben. Zudem haben sich die Vier Ringe der Initiative „Biodiversity in Good Company“ angeschlossen und setzen an allen Standorten Biodiversitätsprojekte um.

Leuchtturmprojekt sind die naturnah gestalteten Freiflächen der Fertigung in Münchsmünster. Der Komplex nahe Ingolstadt bietet dank gezielter ökologischer Gestaltung besonders wertvollen Lebensraum für zahlreiche Tier- und Pflanzenarten. Auf dem Fertigungsgelände in Münchsmünster hat Audi 17 Hektar Land in naturnahe Lebensräume für Tiere und Pflanzen umgewandelt. Bisher haben sich dort mehr als 160 Pflanzenarten entwickelt und rund 100 Wildbienenarten angesiedelt.

Um den Schutz der Artenvielfalt strategisch angehen zu können, hat Audi analog zum Dekarbonisierungsindex einen Biodiversitätsindex entwickelt. Anhand spezieller Kennzahlen bewertet Audi jeden Standort und definiert verbindliche Ziele. So lässt sich feststellen, wie biodivers die Standorte sind, eine Strategie für eine bessere Naturbilanz ausarbeiten und deren Erfolg messen.

1 Unter bilanzieller CO₂-Neutralität versteht Audi einen Zustand, bei dem nach Ausschöpfung anderer in Betracht kommender Reduktionsmaßnahmen in Bezug auf verursachte CO₂-Emissionen durch die Produkte oder Tätigkeiten von Audi weiterhin vorhandene und/oder im Rahmen der Lieferkette, Herstellung und des Recyclings der Audi Fahrzeuge aktuell nicht vermeidbare CO₂-Emissionen durch freiwillige und weltweit durchgeführte Kompensationsprojekte zumindest mengenmäßig ausgeglichen werden. Während der Nutzungsphase eines Fahrzeugs, das bedeutet ab Übergabe eines Fahrzeugs an Kundinnen und Kunden, anfallende CO₂-Emissionen werden hierbei nicht berücksichtigt.

Stand: März 2025