Der Meisterbock

Zurück zur ÜbersichtFrüher, schneller, vernetzter und agiler: Die Audi-Qualitätssicherung nutzt die Digitalisierung konsequent und überführt den Meisterbock in ein neues Zeitalter. Das traditionelle Instrumentarium wird kontinuierlich um virtuelle Elemente ergänzt. Die Arbeit mit Datensätzen beginnt heute wesentlich früher im Entwicklungsprozess eines jeden neuen Audi. „Der sogenannte digitale Meisterbock erlaubt es heute, uns bis zu zweieinhalb Jahre vor Fertigungsbeginn mit unserer Expertise am Produktentstehungsprozess zu beteiligen“, gibt Marcus Hoffmann, Leiter Meisterböcke und Messtechnik, einen Einblick in die Arbeit der Qualitätsexperten. „Vieles, was wir früher an physischen Bauteilen zehn Monate vor Produktionsstart überprüfen konnten, können wir heute wesentlich früher an 3D-Modellen bearbeiten.“

Neue Technologien im Auto erweitern und wandeln zudem das Aufgabenspektrum des Meisterbocks, beispielsweise das Bedienkonzept im neuen Audi A8. Hier sind durch die Touch-Displays mit haptischer Rückmeldung deutlich weniger klassische Bedienelemente abzustimmen. Die tägliche Arbeit der Qualitätsexperten umfasst neben der Beurteilung von Passung und Anmutung nun auch vielfältige Funktionsthemen. Dafür hat Audi den Innenmeisterbock elektrifiziert.

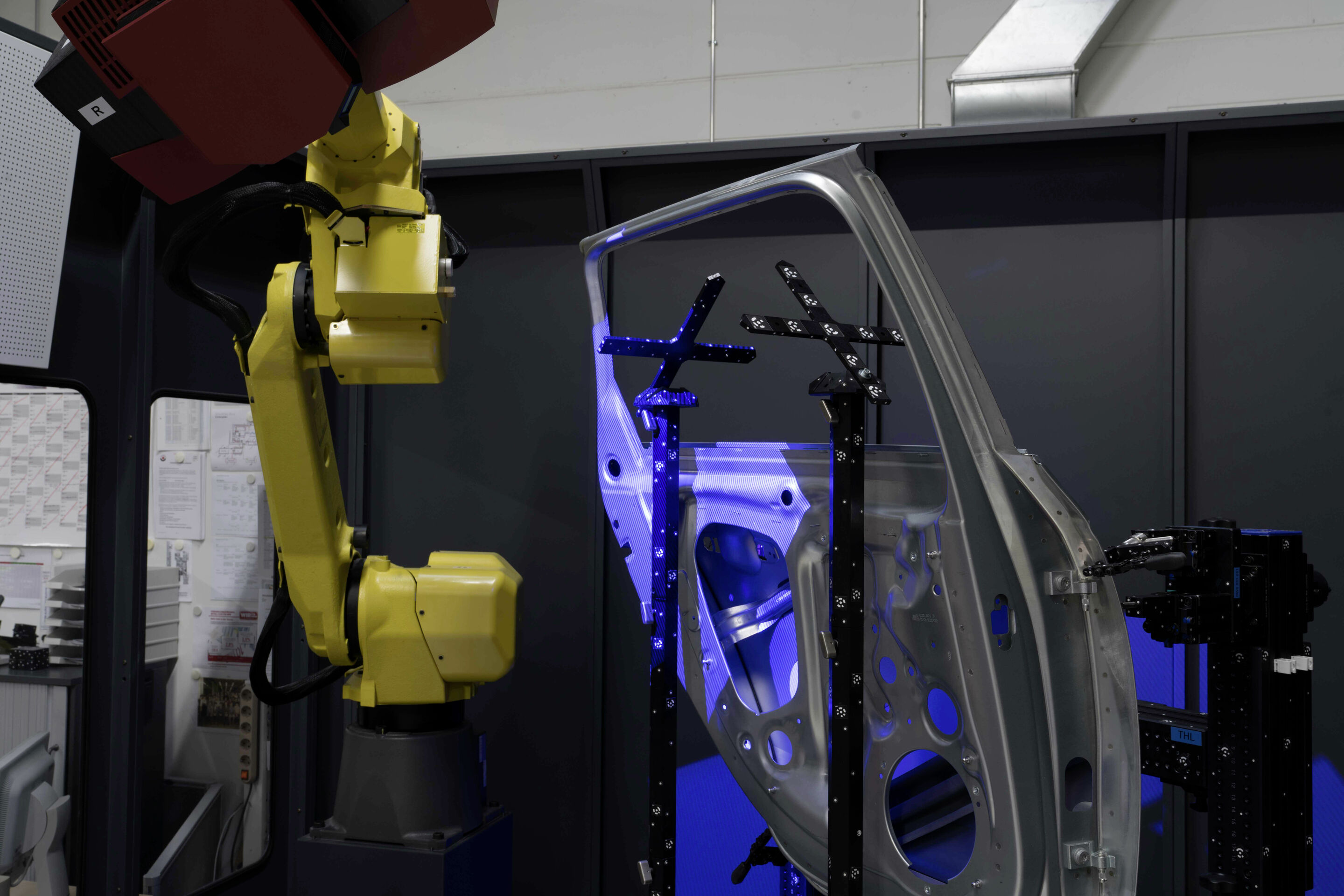

Die Grenze zwischen physischen Bauteilen und digitalen Datensätzen wird immer fließender – sowohl am Innen- als auch am Außenmeisterbock. Wo in der Vergangenheit nur eine manuelle Oberflächenüberprüfung die gewünschte Premium-Qualität feststellen konnte, unternehmen heute in der Photometrie-Messzelle Roboter mit hochpräzisen optischen Sensoren die nötigen Schritte. Die dabei entstehenden Datensätze können auf Knopfdruck mit anderen Bauteilen abgeglichen werden.

Die Reise zum virtuellen Meisterbock hat bereits begonnen – künftig sollen aufwändige Algorithmen Kräftebeziehungen zwischen Bauteilen simulieren können, die beim Zusammenbau und bei Bewegung auftreten.

Die Basis: der klassische Außen- und Innenmeisterbock

Am Außenmeisterbock werden Bauteile im Zusammenbau vor dem Produktionsstart beurteilt und feinoptimiert. Dabei werden alle von außen sichtbaren Bauteile in ihren Passungen aufeinander abgestimmt. Das Teilespektrum reicht von Blechteilen wie Türen, Front- und Heckklappe, bis zu den Außentrimteilen wie Stoßfänger, Scheinwerfer, Rückleuchten, Scheiben, Spiegel, Türgriffe, Spoiler und Zierleisten. Die Experten der Audi-Qualitätssicherung nutzen für ihre Arbeit am Meisterbock mehr als vierzig Messanlagen mit einer Messgenauigkeit von mehr als 0,1 Millimeter.

Vorgelagert zur Arbeit am Außenmeisterbock gibt es in diesem Bereich weitere Werkzeuge. So dient der Fügemeisterbock dazu, die Maßhaltigkeit des Unterbaus und seiner Einzelkomponenten wie Vorder- und Hinterboden zu prüfen und aufeinander abzustimmen.

Das stellt sicher, dass sich alle Komponenten spannungsfrei miteinander verbinden lassen und sorgt im späteren Fertigungsprozess für eine qualitativ hochwertige Karosse – eine Grundvoraussetzung für die premiumgerechte Anmutung eines jeden Audi.

Mit den sogenannten Außenfunktions-Cuben analysieren die Experten die Außentrimteile des Modells in einem lokalen Null-Referenz-Umfeld – also an einem Umfeld ohne Abweichungen. In der Folge werden Korrekturangaben abgeleitet, damit die Bauteile schon in einer frühen Phase optimiert werden können. Wenn die Teile an den Cuben passen, gelangen sie zur weiteren Feinabstimmung an den Außenmeisterbock.

Die Arbeit am Null-Referenz-Umfeld des Außenmeisterbocks beginnt etwa zehn Monate vor dem Serienanlauf. Die Mitarbeiter bauen die vorher vermessenen Blechteile der Karosserieaußenhaut und deren Anbauteile, wie Türen und Klappen, an einer Referenzkarosse auf. Zusätzlich montieren sie die Außentrimteile im Verbund, damit alle Umfänge im Zusammenspiel analysiert werden können. Somit sind die Spezialisten im Stande, die Maßhaltigkeit der Teile, ihre Bündigkeit und den Verlauf der Fugen schrittweise zu optimieren.

In einem weiteren Verfeinerungsschritt rüsten die Experten zum Bearbeiten Referenzkarossen analog zu einem Außenmeisterbock aus. Dies geschieht, um beim allerletzten Feinschliff auch den Lackauftrag berücksichtigen zu können. Der Lack ist zwar nur etwa bis 15 Hundertstelmillimeter dick, aber selbst die spielen bei der maßlichen Optimierung

eine wichtige Rolle.

Das Fugenbild eines Audi folgt jedoch nicht immer der exakten Mathematik. Augenmaß ist ebenso wichtig. Ein Beispiel ist der Frontstoßfänger, der im Übergang zum Kotflügel geringfügig zurückversetzt ist, damit der Kunde aus der meist üblichen Blickrichtung von oben immer einen harmonischen Übergang wahrnimmt. Ein weiteres Beispiel sind die Fugen an der Tankklappe. Hier ist die obere Fuge geringfügig schmaler als die untere, damit beide subjektiv für den Betrachter zueinander passen.

Neben der Maßhaltigkeit gibt der Außenmeisterbock Auskunft über Glanzgrad und Haptik zwischen Blech-, Aluminium- und Kunststoffteilen. Zusätzlich informiert er über den festen Sitz aller Komponenten und deren problemlose Montage. Darüber hinaus erkennen die Entwickler, ob es Optimierungspotenzial bei den Bauteilkonzepten gibt.

Kein Klappern, kein Knistern und exakte Passungen: Auch im Interieur legt Audi besonderen Wert auf höchste Präzision. Der Innenmeisterbock ist eine auf Zeichnungsstand beziehungsweise Sollmaß hergestellte Karosserie, die an den Anbindungsstellen für die Interieur-Bauteile keine Abweichungen aufweist.

Die Mitarbeiter der Qualitätssicherung stimmen die physischen Komponenten exakt aufeinander ab, ebenfalls zehn Monate vor Produktionsbeginn. Dabei kommen optische und taktile Messverfahren zum Einsatz.

Neben den funktionalen Kriterien – Freigängigkeit von Anbauteilen wie Türen oder Heckklappe, einfache und zeitsparende Montage, fester Sitz und harmonische Betätigungskräfte – stehen am Innenmeisterbock auch die optischen Eigenschaften im Fokus. Alle Teile werden auf Riefen, Einfallstellen oder Beulen untersucht, ebenso Bündigkeit und Fugenverläufe, zum Beispiel an der Mittelkonsole und ihren zahlreichen Einzelkomponenten. Am Innenmeisterbock der Qualitätssicherung genießt auch das kleinste Detail volle Aufmerksamkeit. Ob minimale Grate an einer Zierleiste oder ein optisch uneinheitlicher Rand an der Perforation einer Lautsprecherabdeckung – jede noch so kleine Unzulänglichkeit wird auf dem Weg zur

Audi-Qualität in Zusammenarbeit mit den Zulieferern diskutiert und abgestellt.

Die Gegenwart: die Digitalisierung der Meisterböcke

Für die Messtechnik bietet die voranschreitende Digitalisierung vollkommen neue Möglichkeiten – sie hat die Arbeit am Meisterbock in den vergangenen Jahren auf ein neues Level gehoben.

Für viele dieser neuen Aufgaben dienen optische Messzellen als technologische Basis. Sie erlauben eine automatisierte und objektive Bewertung der Oberflächengüte von Blech- und Trimteilen.

Der jüngste Neuzugang in den Meisterböcken, eine Photometrie-Messzelle von der Größe einer Doppelgarage, stellt einen wichtigen Schritt auf dem Weg zum virtuellen Meisterbock dar. Zwei Roboter mit Acht-Achs-Kinematik und hochauflösenden optischen Sensoren (16-Megapixel) erfassen gleichzeitig die Geometrie und die Oberfläche einer Karosse. Die Zeit für die vollautomatisierte Digitalisierung einer kompletten Karosse verkürzt sich so von 48 Stunden auf nur noch vier Stunden.

Ein Vorteil von optischen gegenüber taktilen Messtechniken liegt unter anderem darin, dass sie ohne Berührung des Materials erfolgen können. Dadurch ist es möglich, auch weiche Materialien, wie zum Beispiel Dichtungen und Sitze präzise zu messen. Zudem werden nicht nur einzelne Punkte gemessen, sondern die gesamte Oberfläche wird exakt erfasst. Die mittels einer Photometrie-Messzelle gewonnen Daten sind eine wichtige Grundlage für weitere Arbeitsschritte am Meisterbock.

Virtuelles Fügen

Das Zusammenführen von vorhandenen CAD-Daten geschieht im Meisterbock bereits sehr früh während der Produktentstehungsphase. Das sogenannte virtuelle Fügen erlaubt darüber hinaus den Abgleich von CAD-Daten und digitalisierter Messdaten erster Einzelteile. Ein weiterer Anwendungsfall: Zwei Datensätze von ganzflächig digitalisierten Bauteilen können zusammengeführt werden – um die Qualität der Teile zu kontrollieren und gegebenenfalls weiter zu optimieren.

Am Beispiel der Tankklappe des neuen Audi RS 4 Avant (Kraftstoffverbrauch kombiniert in l/100 km: 8,8*; CO2-Emission kombiniert in g/km: 200 - 199*) werden die verschiedenen Möglichkeiten des virtuellen Fügens deutlich. Das Karosserieteil liegt während einer frühen Entwicklungsphase ausschließlich als CAD-Datensatz vor und wird mittels Software mit den digitalen Messdaten der bereits physisch vorhandenen Tankklappe virtuell zusammengeführt. Durch eine interaktive Analyse der zueinander stehenden Formflächenverläufe sowie der Umriss- und Radien-Geometrien können die Mitarbeiter der Qualitätssicherung Korrekturbedarf deutlich schneller ermitteln als bisher – lange bevor Automobile zusammengebaut werden.

Digitale Rückstellmuster

Bauteile aus der Serienproduktion eines Autos müssen dem Qualifizierungsstand des Meisterbocks entsprechen. Sogenannte Rückstellmuster wurden bisher für die Dauer des Lebenszyklus eines Modells und darüber hinaus eingelagert – um jederzeit für einen Abgleich zur Verfügung zu stehen.

Zusätzlich zu diesen physischen Rückstellmustern gibt es bei Audi seit einigen Jahren digitale Rückstellmuster, die stets mehr werden. Diese zum Ende der sogenannten Bauteilqualifizierung dokumentierten 3D-Datensätze dienen, genauso wie bisher die physischen Rückstellmuster, als Referenz. Sie stellen eine Abgleichmöglichkeit dar – sowohl für Serienprozesse von Zulieferern als auch in eigenen Herstellungsprozessen bei Audi. Die digitalen Rückstellmuster gewährleisten eine schnelle Verfügbarkeit sowie eine internationale Kompatibilität und Austauschbarkeit zwischen den Audi-Standorten weltweit. Anders als bei eingelagerten Bauteilen kommt es auch über eine lange Laufzeit zu keiner Veränderung. Zudem entfallen zunehmend Flächen und Regale für das Einlagern physischer Teile – ein Effizienzgewinn, der auf das Nachhaltigkeitskonto einzahlt.

Die Elektrifizierung: der funktionale Innenmeisterbock

Mit einem neuen Bedienkonzept transportiert Audi seinen hohen Qualitätsanspruch ins digitale Zeitalter. Die Anzahl klassischer Bedienelemente auf der Instrumententafel nimmt in Zukunft drastisch ab. Beim aktuellen Audi A4 sind es noch 22, bei der nächsten Generation des Audi A6, der 2018 Premiere feiert, bleiben nur noch einzelne davon übrig. Das stellt die Qualitätssicherung vor neue Herausforderungen. Wo früher die haptische und akustische Abstimmung von Drehknöpfen im Vordergrund stand, dreht sich jetzt alles um die Funktion der elektronischen Bedienelemente in Black-Panel-Optik.

Um digitale Bedienelemente und virtuelle Prozesse in vollem Umfang bewerten zu können, hat Audi den Innenmeisterbock elektrifiziert – er wird dadurch zum funktionalen Innenmeisterbock. Alle Funktionen eines neuen Innenraums mit dem jeweils aktuellen Teilestand können abgebildet werden. Auch das Verhalten der elektrischen Bedienelemente im eingebauten Zustand lässt sich dadurch schon in einer frühen Phase der Entwicklung eines neuen Modells überprüfen.

Der funktionale Innenmeisterbock kommt erstmals bei der Entwicklung des neuen Audi A6 zum Einsatz und ist jeweils mit dem originalen Kabelstrang eines Modells ausgestattet. Das erlaubt es, sämtliche Innenraum-Funktionen eines neuen Audi-Modells zu simulieren – egal ob elektrische Fensterheber, Sitzverstellung, Ambiente-Beleuchtung, Head-up Display, Audi virtual cockpit oder berührungsempfindliche Bildschirme.

Die Kombination aus akustischem und haptischem Feedback sowie gängigen Touch-Gesten wie dem Wischen beim Smartphone ermöglicht eine besonders sichere, intuitive und schnelle Bedienung. Löst der Fahrer auf einem der berührungsempfindlichen Bildschirme oder über einen der neuen Bedientaster in Glasoptik eine Funktion aus, hört und spürt er einen Klick als Bestätigung. Mit dem funktionalen Innenmeisterbock lassen sich die neuen Bedienelemente ebenso abstimmen wie die digitale Darstellung oder die Genauigkeit der grafischen Benutzeroberfläche.

Während der Funktionsabstimmung hat die Audi-Qualitätssicherung auch Passungen und Spaltmaße rund um die Bedienelemente in Black-Panel-Optik im Blick. Einige Fugen im Interieur erfüllen heute weit mehr als eine rein ästhetische Funktion. Sie dienen beispielsweise als Ausdehnungsmöglichkeit der berührungsempfindlichen Anzeigen zu den Dekorleisten bei Temperaturschwankungen.

Die Ambiente-Beleuchtung in vielen Audi-Modellen beeinflusst stark die Wahrnehmung des gesamten Innenraums. Daher erfolgt am funktionalen Innenmeisterbock auch eine Bewertung von Streu- und Lecklicht – also dem Austritt von Licht an nicht gewünschten Stellen – sowie eventuell auftretender Spiegelungen. Ziel ist ein perfektes Zusammenspiel der Lichtleiter mit der Geometrie des Interieurs – bei Tag und Nacht.

Die Zukunft: der virtuelle Meisterbock

Durch taktile und optische Messungen entstehen bereits heute exakte Datensätze einzelner Bauteile, die sich durch virtuelles Fügen jederzeit miteinander abgleichen lassen. In Zukunft wird Audi auch unterschiedlich wirkende Kräfte, beispielsweise beim Öffnen oder Schließen der Motorhaube, in digitale Datensätze übertragen und anschließend für aufwändige Simulationen nutzen. Weiche Dichtungen, Verformungen durch verschiedene Kräftebeziehungen bei Bewegung – dafür wird es künftig sehr komplexe Algorithmen geben, die dann von leistungsstarken Rechnern auf Knopfdruck und in Echtzeit für Analysen bereitgestellt werden können. Die Reise in die Zukunft wird kontinuierlich fortgesetzt – die Qualitätssicherung von Audi ist auf dem Weg zum virtuellen Meisterbock.

Änderungen und Irrtümer vorbehalten.

*Angaben zu den Kraftstoffverbräuchen und CO2-Emissionen in Abhängigkeit vom verwendeten Reifen-/Rädersatz und der Anzahl der konfigurierten Sitzplätze.