Virtuelle Trainings und intelligente Algorithmen: Audi setzt auf „Smart Logistics“

- Digitale Technologien erleichtern zunehmend internationale Logistik

- Experten mit fundierten IT-Kenntnissen gefragt

Regale, die sich selbst beschriften, Zusammenarbeit in virtuellen Räumen und Hochleistungscomputer, die autonom Entscheidungen fällen: Im Bereich Supply Chain bei Audi ist all das keine Zukunftsmusik mehr, wie ausgewählte Beispiele an verschiedenen Standorten zeigen.

Im Audi-Werk im ungarischen Győr hat das Unternehmen im vergangenen Jahr erstmals digitale Regalbeschriftungen getestet. Diese neue Technologie mit sogenannten e-Ink-Displays, die auch in E-Book-Readern eingesetzt werden, bietet großen Mehrwert. Ändern sich Bezeichnungen, Nummern oder die Anordnung der Bauteile im Regal, müssen die Logistikfachkräfte dies nicht mehr von Hand aktualisieren. Auch kurzfristige Informationen lassen sich schnell einspielen – beispielsweise wenn der Vorrat eines Bauteils aufgebraucht ist und dieses durch ein anderes ersetzt werden soll. Ein weiterer Vorteil: Die digitalen Displays bleiben immer sauber, erzeugen keinen Papiermüll und benötigen auch im Dauerbetrieb nur sehr wenig elektrische Energie. Derzeit entwickelt das deutsch-ungarische Projektteam die Technik weiter. Ziel ist unter anderem eine vollständig automatische Aktualisierung. Ein Serieneinsatz in naher Zukunft ist denkbar – auch an weiteren Audi-Standorten. Mit der digitalen Regalbeschriftung geht Audi einen weiteren Schritt hin zur papierlosen Kommissionierung: Schon heute arbeiten Audi-Mitarbeiter beim Zusammenstellen von Bauteilen meist mit Tablets und Handscannern.

Digitale Helfer wie diese sind nur ein Beispiel für smarte Technologien in der Logistik des Automobilherstellers. „An unseren weltweiten Produktionsstandorten nutzen wir gezielt die Vorteile der Digitalisierung“, sagt Dieter Braun, Leiter Supply Chain. Ein weiteres Beispiel sind Fahrerlose Transportfahrzeuge (FTF), in den Audi-Werken seit vielen Jahren im Einsatz. Sie transportieren Bauteile selbstständig zu Arbeitsstationen – beispielsweise in der fließbandlosen Elektromotoren-Fertigung, ebenfalls in Győr. Sie orientieren sich mit Laserscannern in der Halle und suchen den optimalen Weg. Dieser hochflexible Ablauf ist möglich durch Algorithmen und maschinelles Lernen, gesteuert von einem smarten IT‑System im Leitstand. Dadurch schafft es die IT, auch ohne festen Bandablauf einen Überblick über alle Anlagen, alle FTF und das Produkt zu behalten.

In der Ingolstädter Vorserienlogistik wiederum erprobt Audi derzeit als erster Automobilhersteller ein neuartiges FTF, das Menschen auf den Fuß folgt. Der „Effibot“ erkennt mittels Lasersensoren die Beine des Mitarbeiters und folgt diesen vollautomatisch mit niedriger Geschwindigkeit. Ein Knopfdruck genügt, das System benötigt weder aufwändiges Einstellen noch eine spezielle Infrastruktur. Zudem bietet es eine autonome Fahrfunktion, in der der „Effibot“ vorab definierte Ziele selbständig ansteuert. Bei den Mitarbeitern kommt das Pilotprojekt gut an: Sie werden bei ihrer Arbeit unterstützt und müssen keine Kommissionierwägen mehr von Hand schieben.

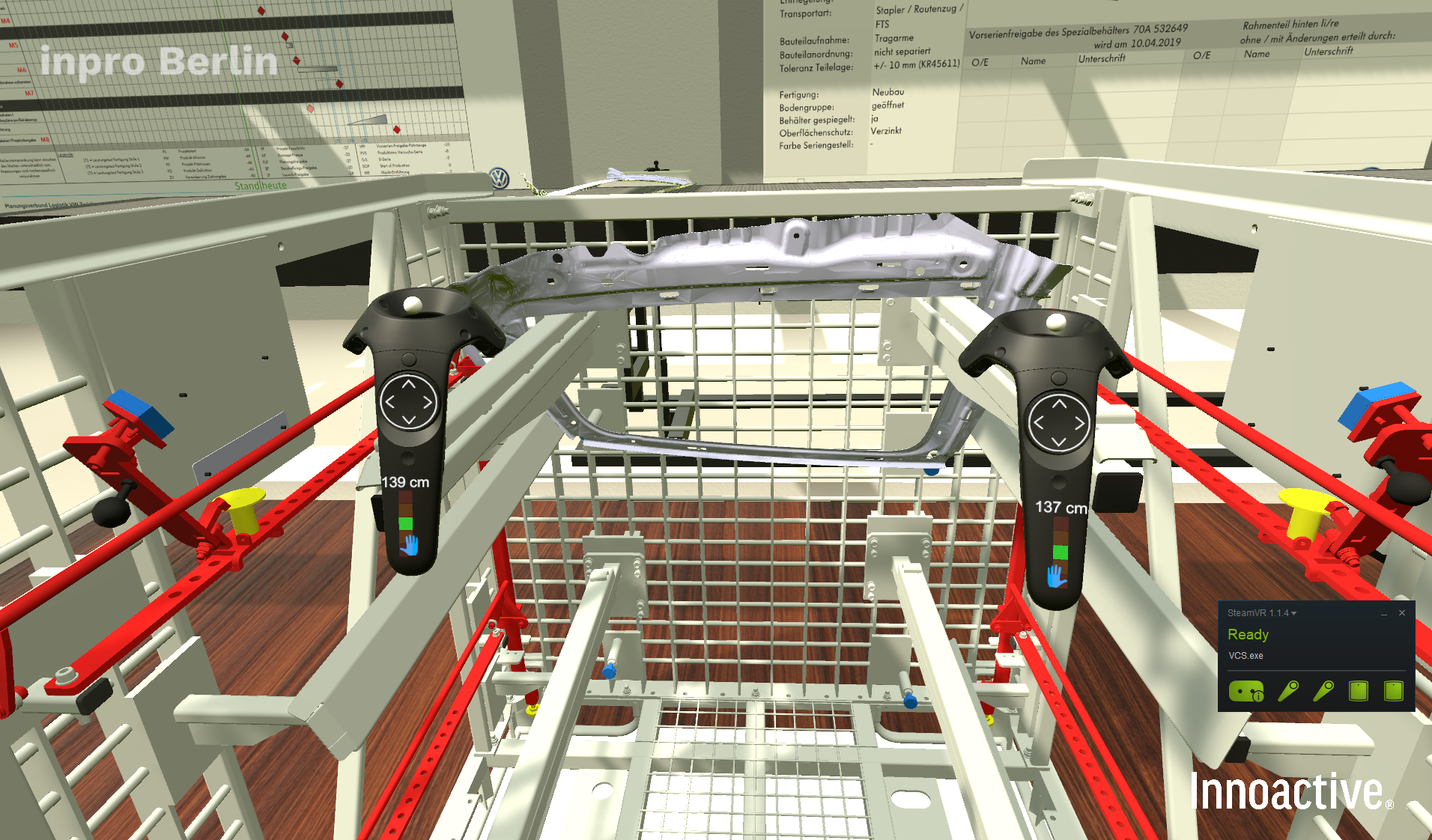

Eine weitere smarte Lösung bringt Audi-Mitarbeiter weltweit zusammen: Mit Hilfe von Virtual Reality (VR) kooperieren sie konzern- und standortübergreifend – in virtuellen Räumen. In der Verpackungslogistik beispielsweise trainieren Mitarbeiter seit mehreren Jahren mit VR. Das Training ist wie ein Videospiel gestaltet und lässt sich auch für andere Tätigkeiten abwandeln – ganz ohne Programmierkenntnisse. Auch bei der Produktion des Audi e-tron GT, der ab 2020 gemeinsam mit dem Audi R8 in den Böllinger Höfen vom Band fährt, setzt das Unternehmen auf VR-Technologie: Im Rahmen eines Pilotprojekts erproben die Logistikplaner in Neckarsulm derzeit, wie sich Spezialbehälter komplett im virtuellen Raum und ohne physische Prototypen planen und testen lassen. Diese Behälter kommen für besonders empfindliche Bauteile wie Elektrik, Scheinwerfer oder Frontscheibe zum Einsatz. Sie sind hierfür „maßgeschneidert“ und ihre Planung dementsprechend aufwändig. Die Spezialbehälter mit Hilfe von VR zu entwickeln, ist kostengünstiger und schont zudem die Umwelt.

Mit noch komplexeren Planungsprozessen beschäftigt sich das „Smart Decisions“-Team bei Audi. Die Experten „übersetzen“ vielfältige Fragestellungen in mathematische Modelle und finden mittels eines Hochleistungscomputers auf dieser Basis Lösungen für logistische Probleme – etwa bei der Außenlagerprognose. Im Auslieferungsprozess kann es vorkommen, dass bestimmte Modelle kurz zwischengelagert werden müssen. Doch welche der Lagerflächen ist die passende? Für die Beantwortung dieser Frage spielen zahlreiche Faktoren eine Rolle – etwa die Distanz des jeweiligen Parkplatzes zum Werk und zum Auslieferungsziel, die Kosten für den Transport zwischen den Stationen oder die Kapazität der Parkplätze. Mit dem mathematischen Modell des „Smart Decisions“-Teams lassen sich diese Autos optimal auf die Lagerflächen verteilen. Der Prototyp ist fertig, die Weiterentwicklung läuft – wie bei einer Vielzahl vielversprechender digitaler Projekten in der Audi Logistik.